一、鋼鐵廠復(fù)雜生產(chǎn)環(huán)境下的安全管理剛需

鋼鐵廠作為典型的重型工業(yè)場(chǎng)景,生產(chǎn)流程涵蓋煉鐵、煉鋼、軋鋼等多個(gè)環(huán)節(jié),作業(yè)環(huán)境呈現(xiàn)出“高風(fēng)險(xiǎn)、高干擾、多盲區(qū)”的顯著特征,對(duì)人員與車輛的安全管控提出極高要求。從空間維度來看,廠區(qū)內(nèi)不僅有高達(dá)數(shù)十米的高爐、轉(zhuǎn)爐等大型設(shè)備,還有密集分布的輸送皮帶、鐵軌線路以及高溫熔融區(qū)域,人員與重型車輛(如鐵水罐車、鋼渣運(yùn)輸車、起重機(jī))的交叉作業(yè)頻率極高。以煉鐵車間為例,鐵水罐車運(yùn)輸過程中需途經(jīng)原料堆放區(qū)、高爐出鐵口等區(qū)域,這些區(qū)域同時(shí)有巡檢人員、維修人員作業(yè),若無法實(shí)時(shí)掌握雙方位置,極易因避讓不及時(shí)引發(fā)碰撞、燙傷等惡性事故。

此外,鋼鐵廠存在大量特殊危險(xiǎn)區(qū)域,如煤氣柜區(qū)、氧氣管道走廊、高溫鋼水存放區(qū)等,這些區(qū)域?qū)θ藛T進(jìn)入權(quán)限有著嚴(yán)格限制。傳統(tǒng)依靠人工巡檢、門禁登記的管理方式,存在響應(yīng)滯后、監(jiān)管漏洞等問題。例如,煤氣泄漏等突發(fā)風(fēng)險(xiǎn)發(fā)生時(shí),若無法快速定位區(qū)域內(nèi)人員位置,將嚴(yán)重延誤疏散與救援時(shí)機(jī);而未經(jīng)授權(quán)人員誤入高溫作業(yè)區(qū),更可能直接面臨燙傷、窒息等生命威脅。同時(shí),鋼鐵廠生產(chǎn)過程中產(chǎn)生的強(qiáng)電磁輻射、粉塵污染等,也會(huì)干擾傳統(tǒng)通訊與定位設(shè)備,導(dǎo)致人員與車輛位置信息丟失,進(jìn)一步加劇安全管理難度。因此,部署一套適應(yīng)復(fù)雜環(huán)境、具備實(shí)時(shí)定位功能的人車定位系統(tǒng),成為鋼鐵廠防范安全事故、保障人員生命安全的核心剛需。

二、提升生產(chǎn)運(yùn)營(yíng)效率的必然選擇

鋼鐵廠的生產(chǎn)流程具有連續(xù)性強(qiáng)、環(huán)節(jié)緊密銜接的特點(diǎn),人員與車輛的調(diào)度效率直接影響整體生產(chǎn)節(jié)奏。在傳統(tǒng)管理模式下,人員巡檢路線規(guī)劃依賴經(jīng)驗(yàn),存在重復(fù)巡檢、漏檢等問題;而物料運(yùn)輸車輛的調(diào)度缺乏實(shí)時(shí)位置數(shù)據(jù)支撐,常出現(xiàn)車輛擁堵、等待時(shí)間過長(zhǎng)等情況,導(dǎo)致生產(chǎn)環(huán)節(jié)銜接不暢。以軋鋼車間為例,鋼坯從加熱爐運(yùn)至軋機(jī)的過程中,若運(yùn)輸車輛位置信息不透明,調(diào)度人員無法精準(zhǔn)安排接卸時(shí)間,可能造成軋機(jī)空轉(zhuǎn)等待,或鋼坯在運(yùn)輸過程中溫度下降,影響軋制質(zhì)量與效率。

同時(shí),鋼鐵廠人員結(jié)構(gòu)復(fù)雜,涵蓋生產(chǎn)操作工、設(shè)備維修員、外委施工人員等多個(gè)群體,不同工種的作業(yè)區(qū)域與時(shí)間存在交叉。傳統(tǒng)依靠紙質(zhì)記錄、對(duì)講機(jī)溝通的考勤與調(diào)度方式,難以精準(zhǔn)統(tǒng)計(jì)人員作業(yè)時(shí)長(zhǎng)、作業(yè)區(qū)域分布,導(dǎo)致人力資源調(diào)配不合理。例如,某區(qū)域設(shè)備突發(fā)故障需維修時(shí),調(diào)度人員無法快速定位附近維修人員位置,需逐一電話溝通,延誤故障處理時(shí)間;而外委人員作業(yè)范圍管控不嚴(yán),也可能因誤入生產(chǎn)區(qū)域干擾正常生產(chǎn)。人車定位系統(tǒng)通過實(shí)時(shí)采集人員與車輛位置數(shù)據(jù),可實(shí)現(xiàn)巡檢路線優(yōu)化、車輛動(dòng)態(tài)調(diào)度、人員精準(zhǔn)調(diào)配,減少無效等待時(shí)間,提升生產(chǎn)環(huán)節(jié)銜接效率,同時(shí)為人力資源優(yōu)化配置提供數(shù)據(jù)支撐,助力鋼鐵廠降本增效。

三、滿足合規(guī)監(jiān)管與事故追溯的硬性要求

近年來,國(guó)家對(duì)安全生產(chǎn)的監(jiān)管力度不斷加大,《中華人民共和國(guó)安全生產(chǎn)法》等法律法規(guī)明確要求高危行業(yè)企業(yè)建立健全安全監(jiān)測(cè)監(jiān)控體系,實(shí)現(xiàn)對(duì)人員、設(shè)備、作業(yè)環(huán)境的實(shí)時(shí)監(jiān)控。鋼鐵廠作為重點(diǎn)監(jiān)管的高危行業(yè)之一,需滿足監(jiān)管部門對(duì)人員在崗在位管理、危險(xiǎn)區(qū)域人員管控、應(yīng)急救援響應(yīng)等方面的要求。傳統(tǒng)管理模式下,缺乏實(shí)時(shí)定位數(shù)據(jù)支撐,難以證明人員作業(yè)合規(guī)性,在監(jiān)管檢查中易面臨處罰風(fēng)險(xiǎn);而一旦發(fā)生安全事故,由于無法快速追溯人員與車輛的歷史軌跡,事故原因調(diào)查難度大,可能導(dǎo)致責(zé)任認(rèn)定不清、整改措施不到位等問題。

四、應(yīng)對(duì)應(yīng)急救援挑戰(zhàn)的關(guān)鍵支撐

鋼鐵廠潛在的安全風(fēng)險(xiǎn)具有突發(fā)性強(qiáng)、危害范圍廣、救援難度大的特點(diǎn),應(yīng)急救援的及時(shí)性與精準(zhǔn)性直接決定事故損失程度。在傳統(tǒng)應(yīng)急救援中,救援人員對(duì)事故現(xiàn)場(chǎng)人員分布、車輛位置、危險(xiǎn)區(qū)域范圍等信息掌握不充分,易出現(xiàn)救援路線規(guī)劃不合理、救援力量調(diào)配失衡等問題,甚至可能導(dǎo)致救援人員自身陷入危險(xiǎn)。例如,當(dāng)鋼鐵廠發(fā)生火災(zāi)時(shí),若無法快速定位被困人員位置,救援人員需在高溫、濃煙環(huán)境下盲目搜尋,不僅延誤救援時(shí)機(jī),還可能因不熟悉現(xiàn)場(chǎng)布局誤入危險(xiǎn)區(qū)域;而若不了解消防車輛實(shí)時(shí)位置,也難以高效調(diào)配滅火資源,控制火勢(shì)蔓延。

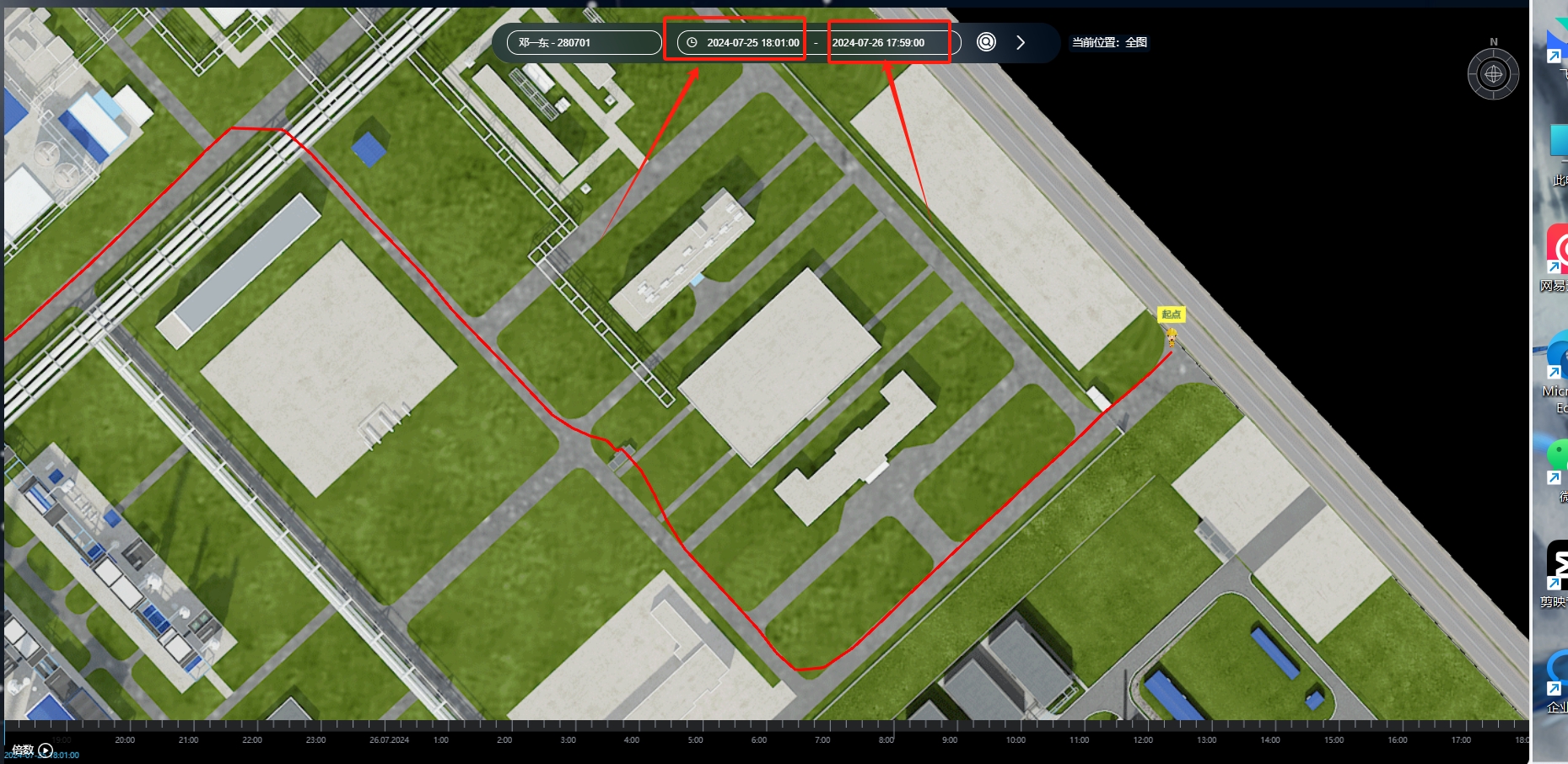

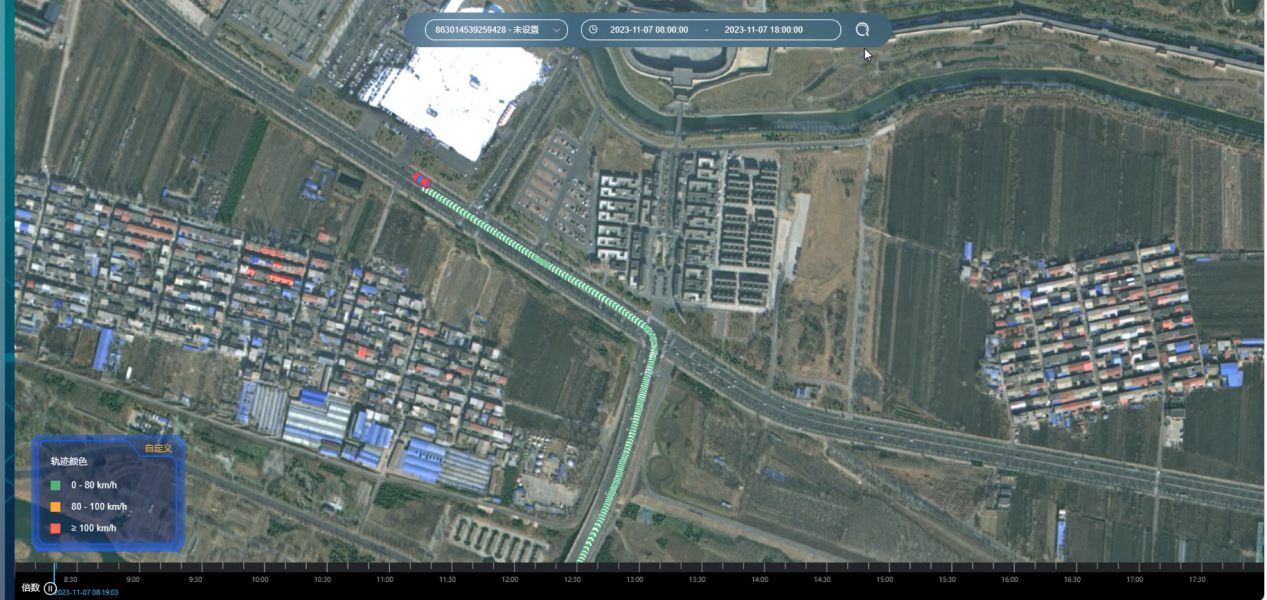

人車定位系統(tǒng)在應(yīng)急救援中可發(fā)揮關(guān)鍵支撐作用:一方面,系統(tǒng)可實(shí)時(shí)顯示事故現(xiàn)場(chǎng)人員與車輛位置,幫助指揮人員快速確定被困人員數(shù)量與位置、危險(xiǎn)區(qū)域內(nèi)車輛分布,制定科學(xué)救援方案;另一方面,救援人員攜帶的定位終端可實(shí)時(shí)回傳自身位置,指揮人員可根據(jù)現(xiàn)場(chǎng)情況動(dòng)態(tài)調(diào)整救援路線,避免救援人員傷亡;同時(shí),系統(tǒng)存儲(chǔ)的歷史軌跡數(shù)據(jù),可在事故救援后輔助分析事故擴(kuò)散路徑,為后續(xù)應(yīng)急方案優(yōu)化提供依據(jù)。

五、推動(dòng)鋼鐵廠智慧化轉(zhuǎn)型的重要基石

隨著工業(yè)4.0與“雙碳”目標(biāo)的推進(jìn),鋼鐵廠正加速向智慧化、綠色化轉(zhuǎn)型,而人車定位系統(tǒng)作為智慧工廠建設(shè)的重要組成部分,可與其他信息化系統(tǒng)深度融合,構(gòu)建一體化的智慧管理平臺(tái)。通過定位數(shù)據(jù)與生產(chǎn)數(shù)據(jù)的聯(lián)動(dòng)分析,鋼鐵廠可實(shí)現(xiàn)生產(chǎn)流程的智能化管控:例如,將車輛定位數(shù)據(jù)與物料管理數(shù)據(jù)結(jié)合,可實(shí)現(xiàn)物料運(yùn)輸全程可視化跟蹤,提升供應(yīng)鏈管理效率。

同時(shí),人車定位系統(tǒng)采集的海量位置數(shù)據(jù),可通過大數(shù)據(jù)分析技術(shù)挖掘人員作業(yè)效率、車輛調(diào)度優(yōu)化、區(qū)域安全風(fēng)險(xiǎn)等方面的潛在問題,為鋼鐵廠管理決策提供數(shù)據(jù)支撐。例如,通過分析人員歷史軌跡數(shù)據(jù),可識(shí)別巡檢路線中的不合理環(huán)節(jié),優(yōu)化巡檢方案;通過分析車輛運(yùn)輸軌跡與時(shí)間數(shù)據(jù),可找出運(yùn)輸瓶頸,調(diào)整調(diào)度策略。因此,部署人車定位系統(tǒng),不僅是解決當(dāng)前鋼鐵廠安全與效率問題的手段,更是推動(dòng)其向智慧化工廠轉(zhuǎn)型的重要基石。